打孔是一类加工操作,专门用来将一个孔切成一个工作件。加工是一种材料去除过程,通过切割不需要的材料在部分上创建功能,并且需要机器、工作件、夹具和切割工具。孔制造可以在各种机器上进行,包括一般加工设备,如数控铣床或数控转动机。此外,还存在用于打孔的专用设备,如钻机或敲击机。工作件是固定在夹具上的预形材料,它本身就连接到机器内部的平台上。切割工具是一种圆柱形工具,其锋利的牙齿固定在一块称为小木屋的碎片中,然后连接到主轴上,主轴高速旋转工具。通过将旋转工具送入工作件,材料以小芯片的形式被切断,以创建所需的功能。

在加工一个部分时,通常在许多其他操作中执行孔操作。但是,孔制造可以作为现有部分(如铸造或锻造)的二次加工过程进行。这样做可以添加成本太高的功能,无法在主过程中形成,或改善现有孔的耐受性或表面表面完成。

机器孔

在加工中,孔是一个圆柱形特征,通过旋转切割工具从工作件中轴向进入工作件。孔的切割工具直径相同,与几何形状相匹配(其中可能包括指向端)。非圆柱形功能或口袋也可以加工,但它们需要端铣削操作,而不是孔制造操作。虽然所有加工孔的基本形式相同,但它们在许多方面仍可能有所不同,最适合给定的应用。机器孔的特点是几个不同的参数或功能,这将决定所需的造孔操作和工具。

直径- 孔可以加工成多种直径,由选定的工具决定。用于打孔的切割工具的标准尺寸可小至 0.0019 英寸,大到 3 英寸。存在若干标准,包括分数大小、字母大小、数字大小和公制大小。可以创建一个自定义工具来加工非标准直径,但使用最接近标准尺寸的工具更具成本效益。

耐受性– 在任何加工操作中,切割的精度都可能受到多种因素的影响,包括工具的锐度、工具的任何振动或材料芯片的积聚。孔的指定耐受性将决定使用孔的制作方法,因为某些方法适合紧耐受孔。

深度– 机器孔可能延伸到工作件内的点(称为盲孔),也可能完全通过工作件延伸,称为直通孔。盲孔可能有一个平底,但通常由于工具的点端而以点结束。在指定孔的深度时,可以将深度引用到孔的全直径部分的末端的点或深度。孔的总深度受切割工具长度的限制。

凹陷顶部- 机器孔的一个常见特征是将孔顶部凹入工作台。这样做通常是为了容纳紧固件的头部,并允许它与工作件表面齐平坐。两种类型的凹槽孔是具有圆柱形凹槽的台孔和具有锥形凹槽的台面凹槽。

螺纹– 螺纹孔被加工以适应螺纹紧固件,通常由其外径和间距指定。间距是线程间距的度量,可以用英语标准表示,如每英寸螺纹数 (TPI) 或公制标准,如线程之间的毫米(毫米)距离。

打孔操作

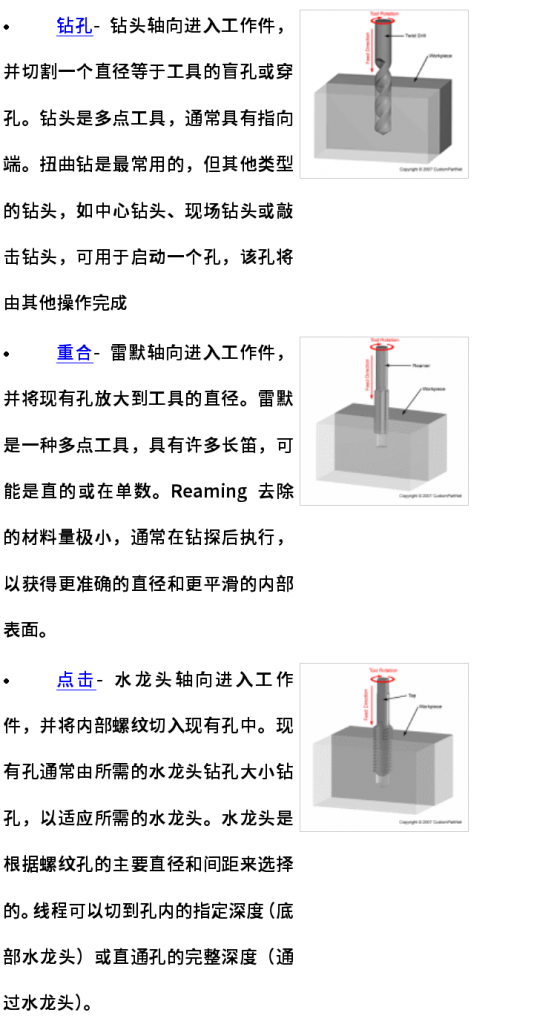

存在多个孔操作,每个操作都使用不同类型的切割工具,并形成不同类型的孔。

科理咨询拥有30年专业经验,长期服务于财富500强,专注于提升企业的改善与创新能力,为客户持续创造价值。凭借在流程管理领域的专业经验和技术积淀,与国际TRIZ协会(MATRIZ)、德国弗劳恩霍夫学会等30多家国际权威机构展开深度合作,致力于为中国制造业和服务业构建更为专业的持续改善与创新的智能平台。

科理咨询(深圳)股份有限公司

深圳市科技园南区高新园一道013号赋安科技大厦B座301室

电话:0755-26993418