钣金成型工艺是指将力施加到一块钣金上以修改其几何形状而不是去除任何材料的过程。施加的力使金属超过其屈服强度,导致材料在塑料上变形,但不会失败。通过这样做,表可以弯曲或拉伸成各种复杂的形状。钣金成型工艺包括:弯曲、滚动成形、纺纱、深绘、拉伸成形

弯曲

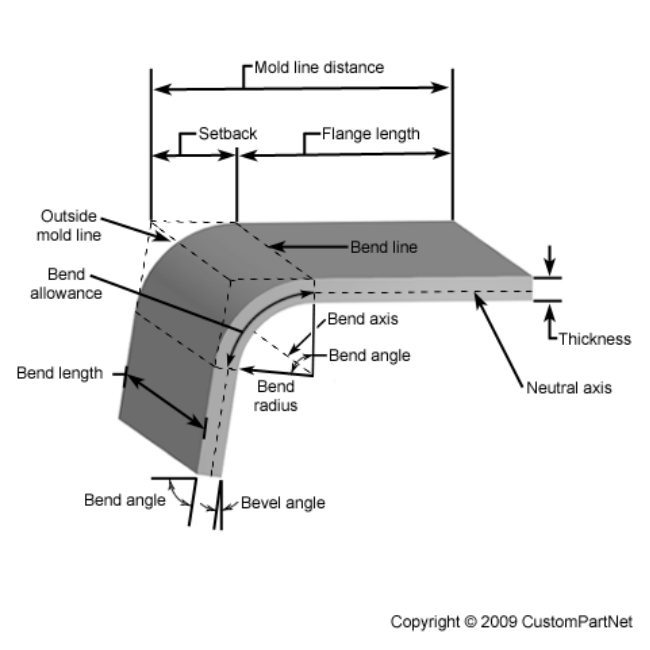

弯曲是一种金属形成过程,在这种过程中,力被施加到一块钣金上,导致它以一个角度弯曲并形成所需的形状。弯曲操作沿一个轴导致变形,但可以执行多个不同的操作序列来创建一个复杂的部分。弯曲部件可以相当小,如支架,或高达20英尺长,如一个大外壳或底盘。弯曲的特点是几个不同的参数,如下图所示。

弯曲线– 板面上的直线,在弯曲的两侧,定义水平法兰的末端和弯曲的开始。

外部模具线– 如果继续,两个法兰的外部表面将相交的直线。此线定义了将弯曲的钣金绑定在一起的模具的边缘。

法兰长度– 两个法兰中的任何一个长度,从表的边缘延伸到弯曲线。

模具线距离– 从纸张两端到外部模具线的距离。

回退– 从任一弯曲线到外部模具线的距离。也等于模具线距离和法兰长度之间的差异。

弯曲轴– 定义钣金弯曲中心的直线。

弯曲长度– 弯曲的长度,沿弯曲轴测量。

弯曲半径– 从弯曲轴到材料内部表面的距离,弯曲线之间的距离。有时指定为内弯半径。外部弯曲半径等于内部弯曲半径加上板厚度。

弯曲角度- 弯曲的角度,在弯曲的法兰与其原始位置之间测量,或作为从弯曲线中绘制的垂直线之间的包含角度。

斜面角– 弯曲角度的免费角度。

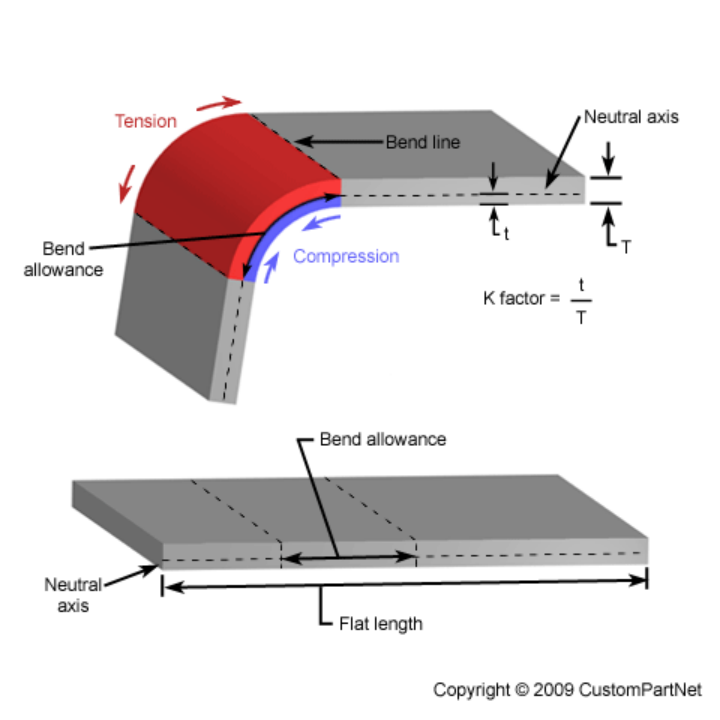

弯曲行为会导致钣金的张力和压缩。表的外部部分将经历张力和拉伸到更大的长度,而内部部分经历压缩和缩短。中轴线是钣金内的边界线,不存在张力或压缩力。因此,此轴的长度保持不变。外表面和内表面长度的变化可通过以下定义的弯曲度限额和弯曲扣减两个参数与原始平面长度相关。

中性轴– 表中既不拉伸也不压缩的位置,因此保持恒定长度。

K 因子– 材料中中轴的位置,计算为中性轴距离(从内部弯曲表面测量)与材料厚度的比例。K 因子取决于几个因素(材料、弯曲操作、弯曲角度等),通常大于 0.25,但不能超过 0.50。

弯曲度 –弯曲线之间的中轴长度,换句话说,弯曲的弧形长度。添加到法兰长度的弯曲限额等于总平面长度。

弯曲扣减– 也称为弯曲补偿,一块材料被弯曲拉伸的金额。该值等于模具线长度和总平面长度之间的差额。

当弯曲一块钣金时,材料中的残余应力会导致板材在弯曲操作后稍微回弹。由于这种弹性恢复,有必要过弯板的精确量,以实现所需的弯曲半径和弯曲角度。最终弯曲半径将大于最初形成的弯曲角,最终弯曲角度将更小。最终弯曲角与初始弯曲角的比例定义为弹回因子 KS。弹回量取决于几个因素,包括材料、弯曲操作以及初始弯曲角度和弯曲半径。

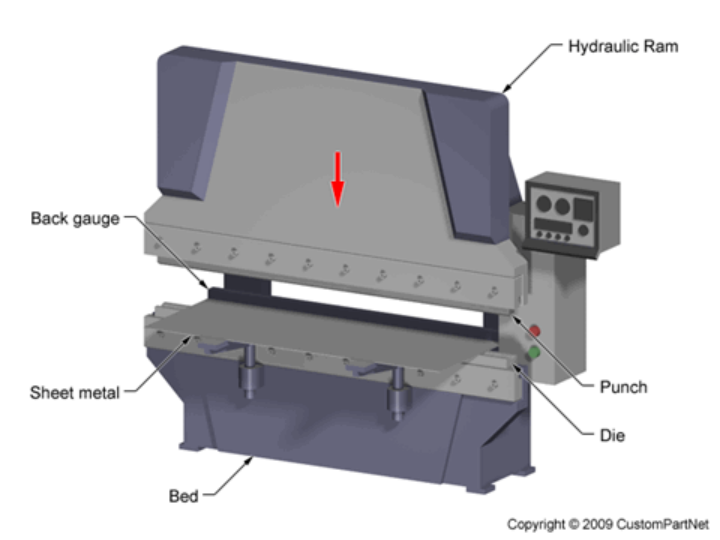

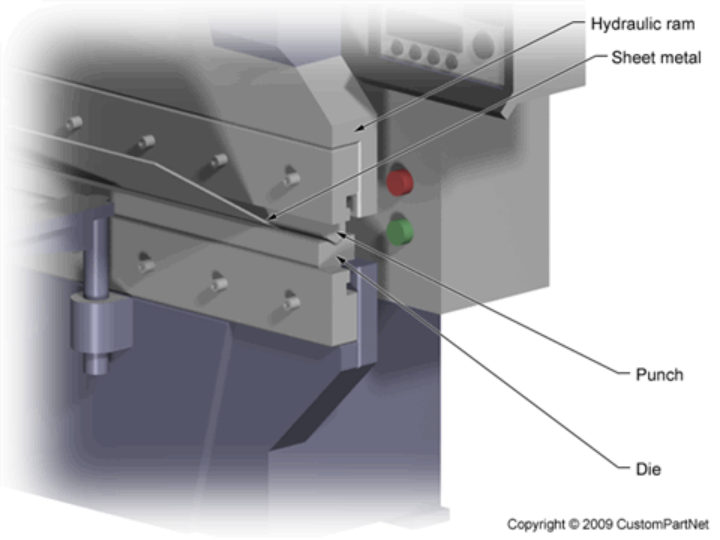

弯曲通常在称为按动制动器的机器上执行,该机器可以手动或自动操作。因此,弯曲过程有时被称为按制动器形成。按制动器有多种尺寸(通常为 20-200 吨),以最适合给定的应用。按制动器包含称为冲孔的上部工具,以及称为模具的下部工具,该工具位于钣金之间。床单被小心地放置在模具上,由后表保持到位,而冲床则降低并迫使床单弯曲。在自动机器中,冲孔在液压公羊的功率下被强制打入表。达到的弯曲角度由冲孔迫使床单进入模具的深度决定。此深度精确控制以实现所需的弯曲。标准模具通常用于冲床和模具,允许低初始成本和适合低批量生产。自定义模组可用于专门的弯曲操作,但会增加成本。模料是根据生产量、钣金材料和弯曲程度来选择的。当然,需要更坚固的工具来承受更大的数量、更硬的钣金和严重的弯曲操作。为了增加强度,一些常见的工具材料包括硬木、低碳钢、工具钢和硬质合金钢。

在使用按压制动器和标准模具集时,仍有各种技术可用于弯曲表。最常见的方法称为V弯曲,其中冲孔和模具是”V”形。冲床将床单推入 V 形模具中的”V”形凹槽,使其弯曲。如果冲床不将床单强制到死腔底部,在死腔下面留下空间或空气,则称为”空气弯曲”。因此,V 槽的角度必须比表中形成的角度更清晰。如果冲床将床单强制压到死腔底部,则称为”底部”。这种技术允许更多的控制的角度,因为有较少的弹回。但是,需要更高的吨位压机。在这两种技术中,”V”形凹槽或模具开口的宽度通常是表厚的 6 到 18 倍。此值称为模具比,等于除以板厚度的模具开口。

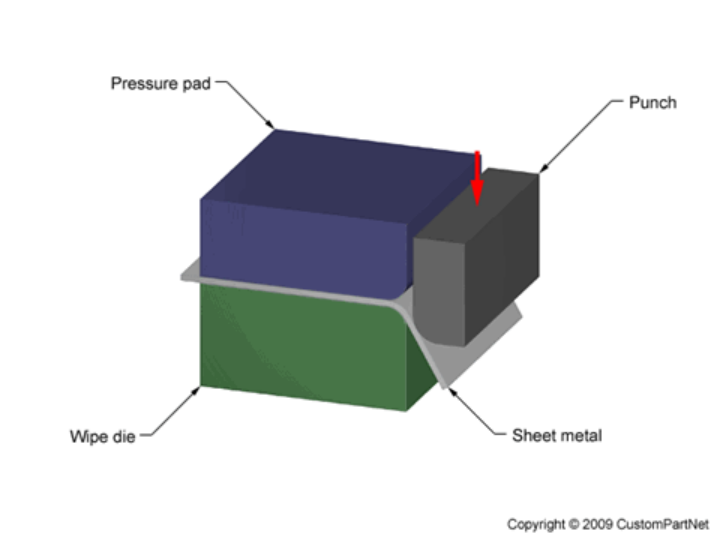

除了V弯,另一种常见的弯曲方法是擦拭弯曲,有时称为边缘弯曲。擦拭弯曲要求将纸张按在擦拭上,由压力垫压死。然后,冲压在超出模具和垫片的床单边缘上。纸张会弯曲在擦拭模具边缘的半径上。

设计规则

弯曲位置 – 弯曲应位于存在足够材料的位置,最好是使用直边,以便在不滑动的情况下固定板材。此法兰的宽度应至少等于表厚的 4 倍,外加弯曲半径。

弯曲半径:使用所有弯道的单个弯曲半径来消除其他模因或设置;内部弯曲半径应至少等于板厚

弯曲方向 – 弯曲硬金属平行于板材的滚动方向可能导致断裂。建议垂直于滚动方向弯曲。

任何功能(如孔或插槽)都可能被扭曲,这些特征位于离弯道太近的地方。这些特征与弯曲的距离应至少等于板厚度加弯曲半径的 3 倍。

在手动弯曲的情况下,如果设计允许,可以沿着弯曲线切割一个插槽,以减少所需的手动力。

滚动成型

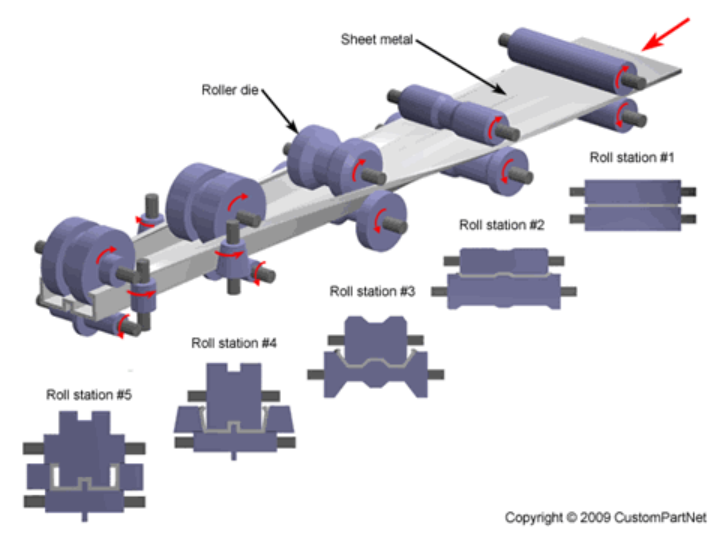

轧辊成型,有时拼写为滚成形,是一种金属形成过程,通过一系列弯曲操作逐渐塑造金属板材。该过程在轧辊成形线上执行,其中钣金库存通过一系列轧制站进料。每个站都有一个滚筒,称为滚筒模具,位于表的两侧。滚筒模具的形状和大小可能是该站所独有的,或者几个相同的滚筒模具可用于不同的位置。滚筒模具可能位于表的上方和下方,沿两侧,角度等。当床单被强制通过滚筒在每个滚站死亡时,它塑料变形和弯曲。每个轧辊站在纸张的完全弯曲中执行一个阶段,以形成所需的部分。滚筒模具进行润滑,以减少模具和床单之间的摩擦,从而减少工具磨损。此外,润滑剂可以允许更高的生产率,这也取决于材料厚度,轧辊站的数量和每个弯道的半径。卷成型线还可以包括卷形成前后的其他钣金制造操作,如冲压或剪切。

卷形成过程可用于将纸张形成各种横截面配置文件。打开型材是最常见的,但也可以创建一个封闭的管状形状。由于最终形式是通过一系列弯道实现的,因此该部分不需要沿其长度进行均匀或对称的横截面。轧辊成型用于创建非常长的钣金部件,典型宽度为 1-20 英寸,厚度为 0.004-0.125 英寸。无论如何宽和厚的床单可以形成,一些高达5英尺宽,0.25英寸厚。卷成型工艺能够生产出耐受性高达±0.005英寸的零件。典型的卷形部件包括面板、轨道、搁板等。这些部件通常用于用于屋顶、照明、存储单元和 HVAC 应用的工商业建筑。

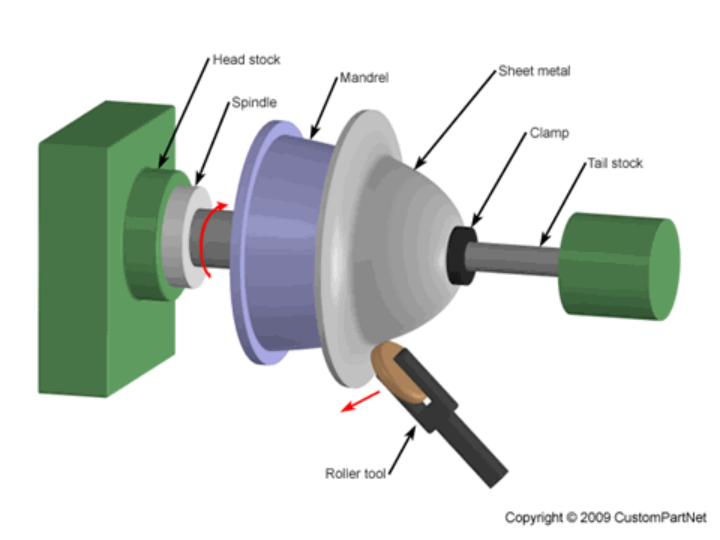

旋转,有时称为旋转成形,是一种金属成形过程,用于通过旋转一块钣金来形成圆柱形部分,而力则施加在一侧。金属板盘以高速旋转,而滚筒将金属盘压在称为 mandrel 的工具上,形成所需的部分的形状。旋转金属部件具有旋转对称的空心形状,如圆柱体、圆锥体或半球。例如炊具、轮毂盖、卫星天线、火箭鼻锥和乐器。

旋转通常在手动或数控车床上进行,需要一个空白的、曼德勒和滚筒

工具。空白是盘状的钣金片,是从板材库存中预先切割而成的,将形成该部分。曼德雷尔是该部分内部形状的坚实形式,将按下空白。对于更复杂的零件,如具有重新进入表面的部件,可以使用多件式单体。由于曼德勒在这个过程中没有遇到太多的磨损,它可以由木材或塑料制成。然而,大批量生产通常使用金属马德雷尔。车床和空床被夹在一起,固定在车床的头架和尾部之间,由主轴高速旋转。当空和曼德雷尔旋转时,通过工具将力施加到表上,导致表弯曲,并在曼德雷尔周围形成。该工具可能会进行几次传递以完成表的塑造。此工具通常是连接到操纵杆上的滚轮。滚筒的直径和厚度不同,通常由钢或黄铜制成。滚筒价格低廉,耐磨损少,零件产量低。

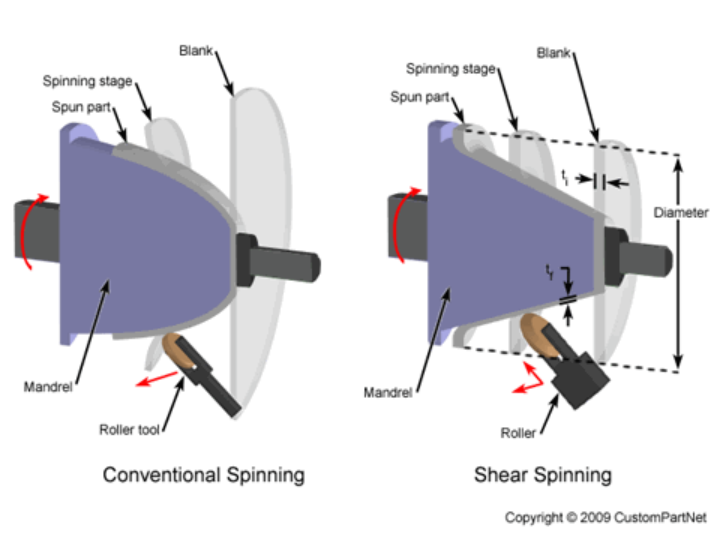

有两种不同的旋转方法,称为传统旋转和剪切旋转。在传统旋转中,滚筒工具将推对空,直到它符合曼德勒的轮廓。由此产生的旋转部分的直径将小于空白,但将保持恒定的厚度。在剪切旋转中,滚筒不仅将空头弯曲到曼德勒上,而且在移动时施加向下力,将材料伸展到曼德勒上。这样,旋转部分的外径将保持与原来的空白直径相等,但部分壁的厚度将更薄。

深绘

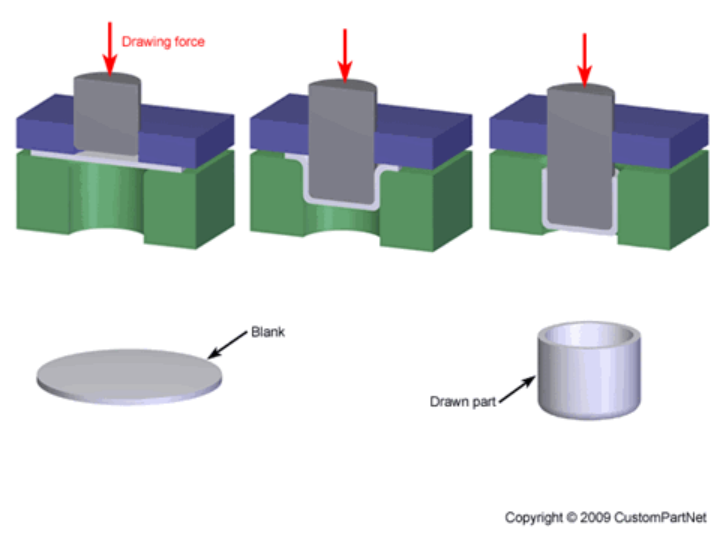

深绘是一种金属成型过程,其中钣金被拉伸到所需的部分形状。工具向下推板金属,迫使它进入所需的部分形状的模具腔。施加在纸张上的拉伸力导致其以塑料方式变形成杯形部分。深绘部件的特点是深度等于该部分直径的一半以上。这些部分可以有各种横截面与直,锥形,甚至弯曲的墙壁,但圆柱形或矩形部分是最常见的。深层绘图对延展金属(如铝、黄铜、铜和轻质钢)最为有效。深图形成的零件包括汽车车身和油箱、罐子、杯子、厨房水槽以及锅碗瓢盆。

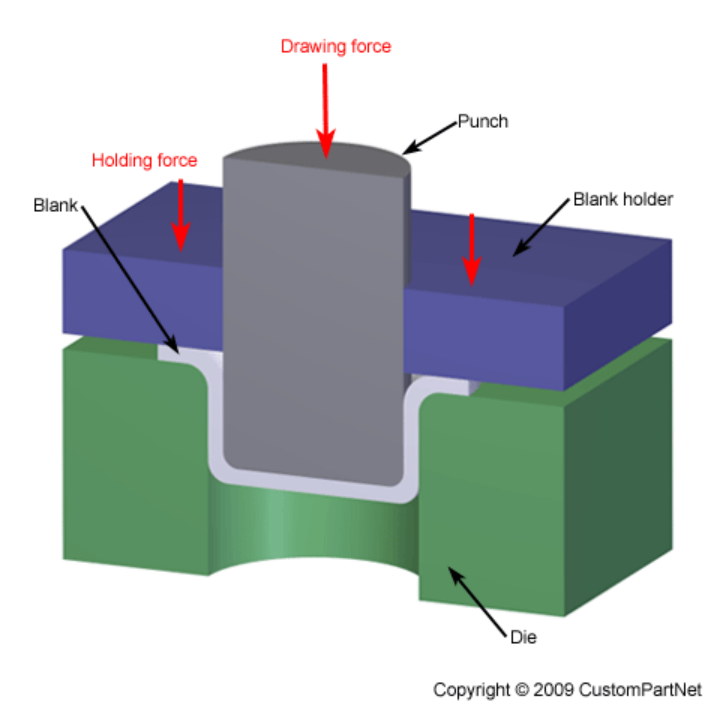

深绘过程需要一个空白的空白支架、冲孔和模具。空白是一块钣金,通常是圆盘或矩形,这是从库存材料预先切割,将形成部分。空白由模具上的空白支架夹住,模具在部分的外部形状中具有空腔。一种称为冲孔的工具向下移动到空白处,将材料绘制或伸展到模腔中。冲孔的运动通常以液压供电,以施加足够的力到空白。模具和冲孔体验磨损从施加到钣金的力,因此由工具钢或碳钢制成。绘制该部分的过程有时发生在一系列操作中,称为绘图减量。在每一步中,一拳将零件强制进入不同的模具,每次将零件伸展到更大的深度。完全绘制一个部分后,可以抬起冲孔和空白支架,并将部分从模具中取出。夹在空白支架下的钣金部分可能会在可以修剪的部分周围形成法兰。

拉伸成形

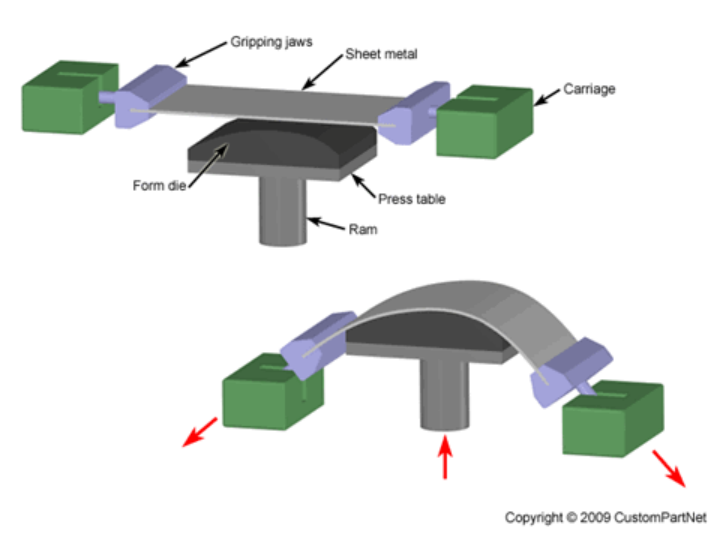

拉伸成型是一种金属成型过程,其中一块钣金被拉伸并同时弯曲在模具上,以形成大轮廓部分。拉伸成形是在拉伸压机上进行的,其中一块钣金通过抓握下颚牢牢地抓住其边缘。扣人心弦的下颚都连接到由气动或液压力拉伸板的车厢上。此过程中使用的模具是拉伸形块,称为形式模具,它是一个固体轮廓件,将压在钣金上。最常见的拉伸式印刷机是垂直方向的,其中形态模具位于压台上,可以通过液压冲压器将压机提升到纸张上。当形式模具被驱动到床单中时,其边缘紧紧地抓住,拉伸力增加,表体塑料变形成新的形状。水平拉伸压机将窗体侧身安装在固定的压机上,而抓握的下颚则水平地将表单拉到形态周围。

拉伸形成的部件通常很大,具有较大的半径弯曲。可生成的形状从简单的弯曲表面到复杂的非均匀横截面不等。拉伸成型能够以非常高的精度和光滑的表面塑造部件。电感材料更可取,最常用的是铝、钢和钛。典型的拉伸成形部件是大型弯曲面板,如汽车中的门板或飞机上的机翼面板。其他拉伸形成的部分可以在窗框和外壳中找到。

科理咨询拥有30年专业经验,长期服务于财富500强,专注于提升企业的改善与创新能力,为客户持续创造价值。凭借在流程管理领域的专业经验和技术积淀,与国际TRIZ协会(MATRIZ)、德国弗劳恩霍夫学会等30多家国际权威机构展开深度合作,致力于为中国制造业和服务业构建更为专业的持续改善与创新的智能平台。

科理咨询(深圳)股份有限公司

深圳市科技园南区高新园一道013号赋安科技大厦B座301室

电话:0755-26993418