提起制造业,这是值得我们每一个国人骄傲的存在,中国制造已经足够傲视全球,更可喜的是,现在制造业也在逐渐转型,由中国制造向中国创造转变。

然而转型的难度并不低,我们面临着较以前更大的挑战:客户要求产品价格更低、产品质量更高、货周期更短。这一时期如何更快地去设计更多功能、更小体积、性价比更高、能够最大程度满足客户需求的产品成为各大企业追求的目标。

固定的思维模式往往让我们的设计人员思维受到局限,导致产品在开发与制造环节之间始终存在“间隙”,设计出来的产品往往面临: (1)不符合制造能力的要求,从而需要大量维修工作,导致产品质量低下,产品设计需求多次修改; (2)产品根本无法制造,设计人员必须另起炉灶、从头开始,浪费了大量的人力、物力,严重削弱了企业在同行业中的竞争实力; (3)产品可靠性差,客户投诉多,售后服务投入大,企业入不敷出,产品生命周期缩短,最终导致企业无以为继。打破僵局、寻找产品开发的新思路、新方法此时显得尤为重要。

曾经美国企业在承受着日本70年代以后在汽车、半导体等行业逐步确立的世界市场优势地位的压力下,积极调整产业结构,学习和采用新的产品开发思想、策略、方法, 如并行工程、虚拟制造、敏捷制造、精益生产等等,为美国经济在90年代的振兴产生了重要的促进作用,DFX作为并行工程的一个重要实现工具在这样的背景下应运而生。

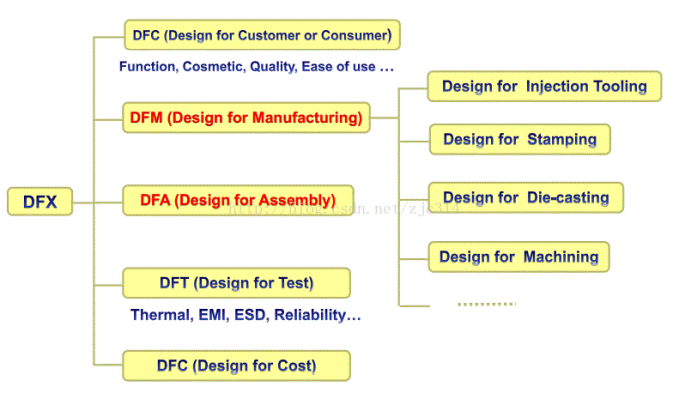

DFX严格意义上来说,不是技术,是一种设计理念。DFX,Design For X,面向X的设计,是为了满足顾客对产品全寿命周期的所有要求,针对有关的各种要素进行设计的一组方法的统称,X可根椐所处领域和产品自由发挥和扩展。

DFX主要包括:

可制造性设计DFM: Design forManufacturability,

可装配性设计DFA: Design forAssembly,

可靠性设计DFR: Design forReliability,

可服务性设计DFS: DesignforServiceability,

可测试性设计DFT: Design for Test,

面向环保的设计DFE: Design for Environment等。

其中,可制造性设计DFM和可装配性设计DFA是DFX中最为成熟的技术。

DFM常和DFA一起组成DFMA的形式被广泛应用到企业中。DFMA®:即面向制造和装配的设计,是最早、最成熟的DFX方法。在实现提高生产力和减少新产品的开发时间方面起到了催化剂的作用,关键是它的存在可以打破部门墙,让各个专业部门得以在同一平台、同一频道沟通,让沟通和项目落地效果更佳。

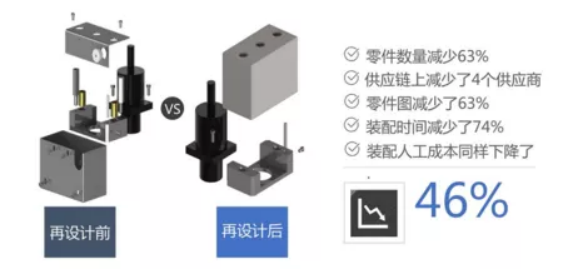

DFMA®:面向制造及装配的设计(Designfor Manufacture and Assembly)简称DFMA®,是结构性方法,用以简化设计,实现低成本、高质量的生产制造;

它也是一套工具集合,用以分析及计算一个产品设计及其组成零件的成本;以数据为基础的设计决策;DFMA®着力从设计端消除不必要零件和结构、改善工艺,从而减少不必要成本,从源头解决降本问题。

DFMA®直接在产品上找出可以取消或合并的零部件,通过简化设计降低成本,比VAVE方法更加直接。

科理咨询作为DFMA®中国区的独家代理公司,提供全方位DFMA® 服务,由人才体系建设、具体项目实施(标准工作坊及定制化产品再设计),进而到全产品设计及推广。还可以为企业建立内部对标中心,不断为研发、采购及其他部门管理输出重要数据,推进系统化建设。

自着力推动DFMA®服务以来已经使汽车、发动机、家电、航空航天、小家电、重型机械在内的上百家企业受益。在成本降低、产品结构优化、质量提升、装配效率提升方面起到了关键作用。

注:文章部分内容来源网络,由科理咨询进行编辑、整理。