产品成本的管理一直以来都是制造业企业经营过程的重点之一,特别在经济环境动荡、市场竞争激烈的大背景下,管好产品成本,尤其开发全流程的成本,就显得尤为重要。然而,真正把产品全流程成本管好的企业并不多。我们服务过的汽车和家电企业中,能运用面向制造和装配的设计DFMA®方法做好产品成本优化的企业仍然是少数,而通过制度和流程管控好产品全流程成本就更少。在这里,我们先把全流程成本的定义搞清楚。全流程成本指的是产品开发全流程所涉及的与产品相关的成本,主要指的研发设计阶段相关的物料(BOM)成本,以及制造阶段的生产成本。同时也可以包括设计及测试、包装、物流、售后、不良质量等成本。其中BOM成本与制造成本为最重要的两部分成本,也与设计决策关系最密切。在有些企业,不良质量成本也是重要的考虑因素,因为此项成本与设计相关性高,也与生产过程的质量管理水平有关。对于财务意义上的一般管理成本,由于通常是一种按固定比例分摊的间接成本,在此不做讨论。

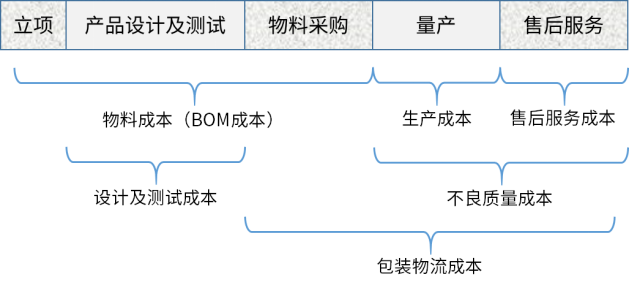

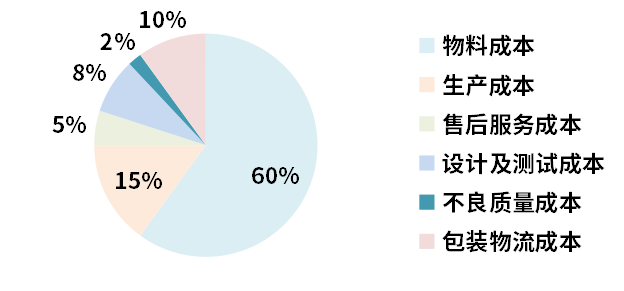

图1展示了产品全开发流程中,相关成本在各阶段的分布情况;图2展示了各项成本的占比(示意)。在多数企业里,物料成本(BOM成本)都是管控的重点,因为显而易见,这部分成本的占比最高。而生产成本虽然也很重要,却是在很多企业都算不太清楚的一项成本,我们后面会对这个问题再展开探讨。设计及测试成本一般与人力和设备投入相关,重点是对研发人员的人力投入核算清楚;包装、物流成本相对比较直接明确。售后服务成本的主要内容是产品不良造成的维修成本,而不良质量成本就比较复杂,在量产阶段和售后都会发生,而且因为是基于一定的发生概率,在早期核算时就必须做一定的发生率假设。管好产品全开发流程成本,各个部门之间的协调配合至关重要。而整个开发流程的通畅,成本数据的完备性,以及部门间沟通的有效性决定了全流程成本管理的水平。下面我们重点讨论BOM成本、生产成本、以及不良质量成本的核算和管理:

BOM成本

BOM成本包含了产品的物料及制造成本,在整个产品成本中的占比一般在60%左右,如前所述,是多数企业管理产品成本的重点项。很多企业在产品立项时就会确立一个目标成本,其主要内容就是BOM成本。要想把目标成本设定得足够合理,需要企业的市场、销售、研发、生产、采购、成本管理等多个部门协同,根据预计的产品利润率、竞品成本水平、市场规模、以往产品的成本水平、新产品的设计变化等多方面因素决定。这里就对这些部门之间的沟通水平提出了很高的要求,比较理想的是有一个产品经理这样的管理者负责牵头各部门,汇总多方面的数据做出科学的核算。

管好BOM成本的基础是要有核算成本的算法模型,可以根据早期的设计方案比如零件数模估算出未来的成本。而负责核算BOM成本的任务可以交给研发部门内部负责成本核算的人员,或者专门的成本工程人员。

研发人员核算的BOM成本也应该是采购部门询价的依据,也就是说,采购有责任落实产品的目标成本(BOM成本部分)。这就需要采购在询价之前与研发沟通,拿到BOM成本的核算数据。

生产成本

生产成本包括生产出产品所需要的设备、人工及相关设施的投入。生产又分为制造和装配两阶段,在很多整机企业,制造往往由供应商完成,企业自己主要完成产品的装配。制造成本由于与具体的制造工艺直接相关,有相对成熟的成本核算模型,而且如果是供应商生产的部分,都会含在供应商报价中,因此站在财务的角度,还算比较清晰。当然,对于制造工艺以及生产过程的深入理解有助于我们将制造成本核算得更准确,也可以更好地与供应商谈出一个合理的价格。

装配成本,由于受产品设计影响较大,且不同零件之间的装配方式变化多,工位之间的安排也有多种选择,加上工厂运营相关的各项成本也很复杂,因此成为一个核算的难点。我们在核算装配成本时,比较理想的方式是各个产品型号可以单独核算,且最好可以精确到装配工位。但是目前我们接触的很多企业,装配成本的核算都比较粗放,一个原因是这部分成本往往交给财务部门核算,而财务核算周期通常是以月为单位,在每个月末统计工厂发生的各项成本,即事后统计。这样一来,具体每种产品真正的生产过程的细节就会被忽略,包括每天的排产、不同产品混产比例、工位的实际安排都很难分得很准确。解决这个问题的一个方向是在生产部门设置成本核算职位,在生产线上负责实时收集装配数据,核算成本。这样做的好处是,这个职位的人员比财务人员更了解生产过程和产品的要求,也能随时判断生产过程变化带来的影响。

这同时也引出另一个不容忽视的问题,即企业工厂的数字化水平,如果有数字化的手段去自动收集生产过程各个环节包括各个工位的实时数据,那么生产成本的核算也会更加容易。

不良质量成本

不良质量成本即在生产过程和售后阶段发生的产品各种不良造成的报废、返修等成本。这项成本的高低与企业对质量的要求,以及质量管理水平高度相关,当然也与产品设计的可制造性以及零件选型要求相关。不良质量成本计算的难点在于,质量问题的发生是基于某种概率的,这就需要有足够的样本量才能核算得准确。而在产品开发早期,主要是在量产前,由于缺乏足够的样本,不良质量成本的核算就可能会有较大的偏差。在一些对于质量要求很高的企业,潜在的质量问题往往会带来对产品设计的一票否决。

比如我们曾经服务过的一家家电企业,由于多年坚持的高质量标准,因此质量管理部门对于需要降低质量标准来实现降本的设计方案往往会直接否定掉,即使那个设计方案是参考了行业竞品的做法,风险很低也不行。如何做到质量与成本的合理平衡?我们认为基于全流程的成本核算是关键。如果需要通过放宽质量标准来降低成本,就要对由此带来的潜在质量问题估计发生的概率,并算出相应的不良质量成本,如果不良质量成本显著低于放宽质量标准带来的成本节省,且不影响产品的最重要的功能表现,就完全可以考虑选择这样的设计方案。

强调全流程成本核算的重要意义在于,对于产品成本管理来说,最重要的是全流程成本的优化,而不是某一个具体环节的成本降低。由于各项成本之间的关联,整体成本的降低并不意味着每项成本都必然会降低。很可能出现的一种情况是,为了要降低全流程成本,某项成本反而需要增加。例如,设计工程师选择一种易于加工的材料,这样可以大幅度降低加工成本,但是材料单价却上升了。如果经核算,材料单价的上升带来的成本增加低于加工成本节省的额度,就应该选择这样的设计方案。在现实中,如果材料成本由研发部门负责,加工成本由生产部门负责,而两个部门都要维护自己负责部分的成本不使其上升,这样的方案就很难通过。因此,全流程成本核算的理念的重点:一是提供了一个核算模型,只要全流程成本可以优化,就是正确的方向,二是要求参与到开发流程的各个部门要协同一致,为了优化全流程成本这个共同目标努力。所以,我们需要建立一个各个部门共同协商产品成本优化的机制,如开发过程的评审会,或者设计变更评审等,并由一个权威管理者或者部门负责做出最后有利于全流程成本的决定。所谓通则不痛,全流程成本管理的顺利执行,需要各相关部门保持高度的协同和沟通,而不是死守自己部门负责的那部分成本只能降不能升。这样,产品开发相关成本才可能向不断优化的方向不断前行。