面向组装设计分为面向手工装配设计(Design for Manual Assembly)、面向自动装配设计(Design for Automated Assembly)和面向机器人装配设计 (Design for Robotic Assembly)。手工装配设计已有很多人讨论, 这次我们主要针对后两者跟大家介绍。

面向自动装配设计(DFAA)

零件应该是:

均匀,高质量,具有很紧的几何公差,以消除由于零件不协调或制造故障导致的装配系统的任何停机。

重要因素包括方向,装配机器的零部件处理。

自动装配的基本规则是:

- 使用DFMA®列出的四个问题减少装配中不同组件的数量

- 应使用自对准和自定位功能,如倒角,导销,凹坑

- 避免使用螺钉固定,因为成本高又耗时

- 如不能消除,请尽量使用同一款螺钉

- 通过扣合在一起的零件

- 将组件的主要部分和最坚实部分作为基础,其他部分垂直组装,以利用重力

- 寻求使用标准组件和材料,以避免在进料过程中出现零件嵌套或叠瓦的可能性

- 避免使用柔软,易碎和磨损的零件,并确认零件具有足够的强度,以抵抗在进给和装配过程中施加在它们上的力

- 避免重新定向组件,因为每个重定向可能需要单独的工作站或机器

- 容许零部件能以正确方向面向或引入装配机器,以便于自动化

面向机器人装配设计(DFRA)

机器人装配的产品设计规则与手动或自动装配的基本相同。

在设计机器人装配组件时必须考虑两个非常重要的问题:

- 设计容易让机器人末端执行器㧓取/插入的组件。否则将导致需要额外的机器人需要更高的装配成本

- 设计能够以适合抓取的方向㧓紧在机器人的手臂上的部件

案例:宝马BMW i3电池组

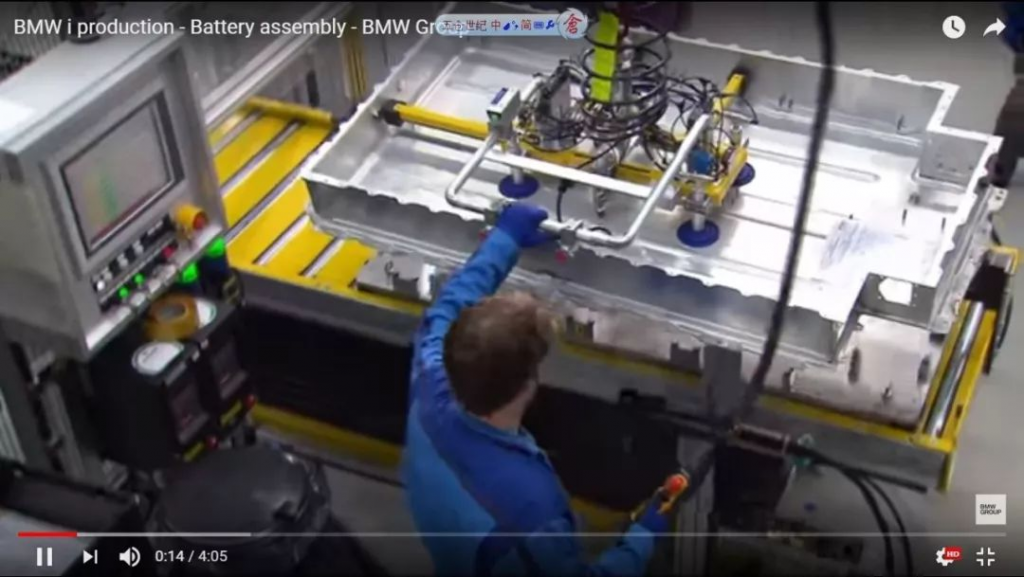

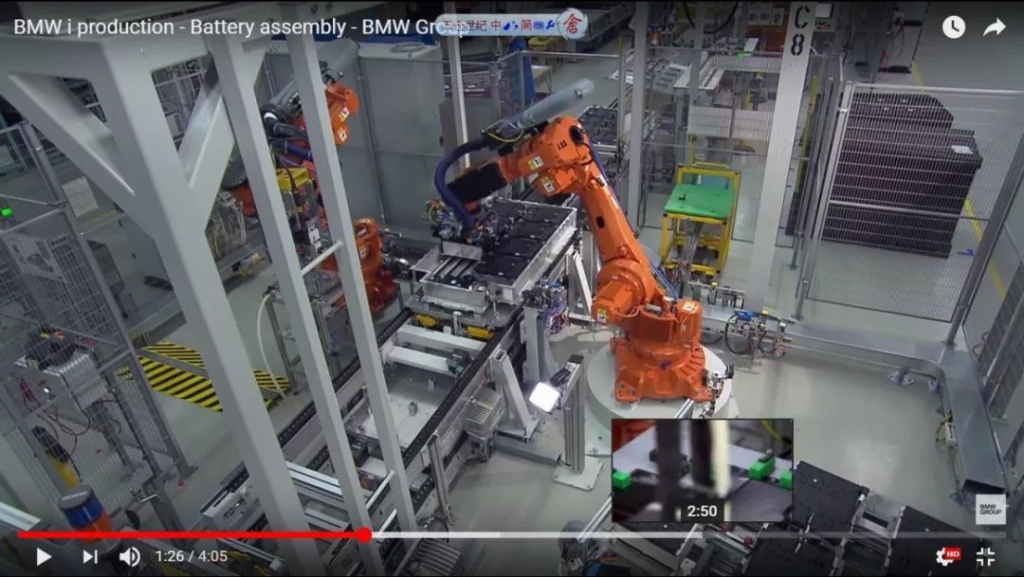

针对BMW i3 的电池组,宝马集合了广泛专家,设计电池的特殊包装和组装。整个组装过程包括400次操作。上列视频主要是电池组装的后工序。

先准备好铝制容器作为底座,并插入冷却系统,再组装各个组件(高压连接器,阀门,电子和冷却系统)。

电池模块(8个)自动放入电池并用螺栓固定。员工连接线束并安装盖子。盖子自动用螺栓固定。

最后,安装电池顶盖和底盖,并对成品电池进行线路末端测试。这样的电池设计使得各个电池模块可以轻松更换以进行维修。

这列子可以清楚看到一个坚实基础(铝制容器)的好处,组装过程大部份都能满足垂直组装的要求,无论是手工组装或机器人组装,电池组也提供好㧓取的表面方便机器人㧓放,线束都有固定扣,面盖螺栓都保持一致等等,真正展示自动化组装或机器人组装设计准则的应用。

参考资料

1.装配自动化与产品设计,第2版,作者(美)杰弗里。布思罗伊德

2.https://www.youtube.com/watch?v=sIan-1Eotlc, BMW Group