一直以来,发明家和工程师们都面临着航空设计的挑战。对于航空学面临的两个挑战,其中一个是模仿自然的设计问题:建造一台模仿枫树种子空气动力学的飞行机器。这个问题在过去六十年里一直困扰着工程师。

另外一个挑战是:在封闭的建筑物内驾驶无人机,这是在不断发展的无人机系统(UAS)和飞行(UAV)世界中剩下的最后一个前沿。

现在,已经有一个挑战被成功解决:一种受生物启发设计的自动单旋翼直升机。

完成这一挑战的飞机是由美国佛罗里达州代托纳海滩的安柏瑞德航空大学(Embry-Riddle Aeronautical University of Daytona Beach)的一个团队设计和制造。安柏瑞德航空大学是航空和航天教育的世界领先者。

这个以学生为主的团队用DFMA®设计了这架飞机,同时,参加了由国际无人驾驶汽车系统协会(AUVSI)主办的第19届国际航空机器人竞赛(IARC),名列第三,赢得了“最具创新精神的飞行器”奖,并吸引所有看到它飞行的人们的眼睛。

Imagination meets manufacturing and assembly in the classroom

在课堂上制造与组装,想象力碰撞迸射

安柏瑞德航空大学的机械工程教授Sathya Gangadharan说:“DFMA®这门课程是以现实为基础的,弥合了学术界和工业界之间的鸿沟。当学生和实习工程师做设计的时候,他们不会考虑制造产品的实际方面或成本影响。”

对于这门课程,学生必须选择一个包含15-30个组件的产品,然后使用DFMA®提出修改方案。这些新的设计探索了替代材料和制造工艺,最终允许团队在减少零件数量和成本的同时保留或改进特征和功能。

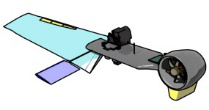

研究生克里斯托弗·霍克利把参加竞赛用的自动单旋翼直升机原型带到了班上,希望能有所改进。在此之前,他的团队已经考虑了几种设计,选择枫叶种子的版本:简单而优雅,总共有一个泡沫单翼,一个热塑机身,一个泡沫起落架或脚,一种碳纤维翼梁用来提供机翼刚度,一个塑料风扇和两个运动部件(见图1)。

由于来自枫树种子(即翅膀种子)的灵感,以及设计的传感器要求,他们把飞机命名为SamarEye。但是,翅翼衍生飞机以及一般单翼飞机并没有得到太多关注或认可,因此现有的设计信息很少(关于动力单翼飞机的论文不到10篇)。因此,团队在设计和材料方面确实只能依靠自己。

在准备IARC竞赛时,团队还在黑暗中摸索,这涉及到成本、装配和制造方面的考虑。霍克利说:“我们只考虑如何制造单个零件,但到了组装的时候,我们没有头绪。”结果,制造时间太长(大约40个工时),大量的热胶是紧固件的首选。

在测试之后,显然需要一些批判性的思考来改进装配和制造,并把飞机看作一个集成的、整体的系统,而不是一个单独部件的集合。DFMA®课程为重新设计设计提供了完美的工具。

在设计过程中尽早提出正确的问题

DFMA®是来自BDI公司的一整套软件解决方案,它能帮助工程师在开发过程的早期提出有关产品设计的关键问题。这样的评估会对产品下游的制造、装配和成本产生重大影响。

面向装配的设计(DFA)软件指导工程师使用问询来简化设计,例如部件是否彼此相对移动或者它们是否可以由相同的材料制成,这些问询的答案导致部件数量和成本的降低。

面向制造的设计(DFM)软件补充和支持DFA,为工程师提供了一种结构化的方法来检查工艺技术和材料选择,以便在产品开发生命周期的早期预测制造成本。通过预先提出正确的问题,可以事先考虑设计中所有的成本影响,而不是在设计被锁定之后突然出现。

基于DFMA的单旋翼直升机原始设计分析

SamarEye单旋翼直升机设计长71厘米,重量184克,有18个零件,其中8个零件是由外部提供的。在剩下的10个要制造的零件中,有6个是挤压的,4个是热成型的,除了机翼以外,其余的尺寸都差不多。

这样一开始就保持了较低的制造成本,因为普通的注射模塑和热成型设备只能在模具变化的情况下购买。尽管飞机重量轻,材料相对较弱,但原始设计结构坚固,在典型操作条件下具有足够的安全系数。

霍克利使用100000的预计生命周期产量和12500的批量大小对原始设计进行了DFMA®分析,确定模具成本为2.55美元,零件成本为4.25美元,装配成本为7.08美元,每件产品的总成本为13.88美元。

注:DFM计算成本时输入的参数

生命周期产量:指产品从生到死总的生产量

批量大小:指的是生产订单大小

尽管原始设计具有相对少的部件并且制造方法已经相对简单,但分析表明仍有改进的余地。在10个制造零件中,机身顶部、机身底部和机翼这三个零件最昂贵,因此最受关注。至于装配,超过50%的产品总成本是由从这里产生的,代表了从设计到成本的任何可变性改进的最大空间。

单旋翼直升机原始设计的改进

在DFMA®分析之后,霍克利评估了设计,看哪里可以改进。

在原始设计中,机翼—单个最大的部件—由发泡聚苯乙烯热塑性塑料(用作地板绝缘)制成,而机身由PETG热塑性塑料制成。

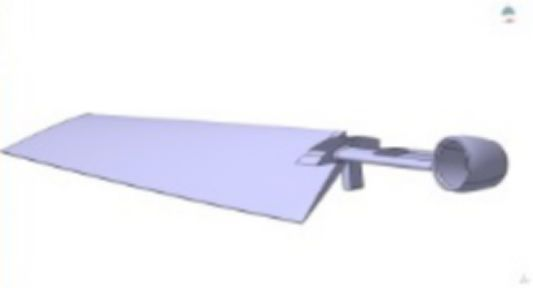

在改进的设计中,团队决定将机翼、机身和主齿轮组合成一个注射成型聚苯乙烯泡沫塑料片,将主梁和风扇外壳成型到位。霍克利说:“这些变化不仅去除了许多部件,而且减少了组装所需的操作次数。”随着材料从更强的PETG转变为较弱的聚苯乙烯,需要额外的迭代有限元仿真以确保飞机可以承受所有加载场景(经测试能够满足需求)。

应用DFMA显著降低成本和时间

考虑到单旋翼直升机的商业化,霍克利对他的团队项目的最终DFMA®结果感到兴奋:零件成本降低了25%,总产品成本降低了51%,装配工时和成本降低了74%(见表1)。

Sathya Gangadharan教授是DFMA®的拥护者。“在航空航天工业,更具体地说,在无人机市场,最大化功能同时最小化成本变得越来越重要,DFMA®是实现这一目标的完美工具。”

Sathya Gangadharan教授补充说:“工科学生在工业领域上的成功取决于他们能够多接近现实。”AUVSI竞赛已经展示了SamarEye的单旋翼直升机导航技能,相信DFMA®可以帮助飞行器的设计师向导航商业市场进军。