戴尔集团一直致力于通过技术创新为客户提供最新的技术解决方案。其旗下的戴尔EMC公司专门为客户提供行业领先的服务器、云计算解决方案以及集成数据平台架构,为客户信息安全提供保障。

为了保证产品设计有更好的质量,戴尔EMC在内部成立了DFX团队,即面向优秀(X)的设计,在戴尔EMC,“X”特别代表制造、装配、服务及环境。

DFX团队在2006年成立之初,只做拆解一类的工作,工具仅限于FMEA、和一套比较粗略的DFX打分表,也没有量化成本数据的手段。

直到2011年,DFX的首席工程师基于在以前公司的DFA(面向装配的设计)的经验,引入了DFMA®软件,并在2012年正式展开DFMA®的应用推广,从此,DFX团队开始通过量化分析产品,帮助设计团队最大化产品价值,并有效控制产品成本。

DFMA®方法论及软件的推广,在戴尔EMC也经过了两个主要阶段:先是在DFX团队内部使用DFA部分来帮助设计团队改善产品设计,然后扩展到采购端,通过应该成本的计算来管理采购成本。这里应该成本指的是供应商提供的产品的实际制造成本。

经过一段时间的试行、调整和系统化的工作,DFX主要在三大方面应用DFMA®软件及方法论:

- 在设计的早期阶段为设计团队提供帮助

- 对标

- 提供设计改善建议

设计早期支持

在产品开发的早期,DFX团队使用DFMA®软件分析在设计的产品,深入理解产品机械结构及其合理性,并估算当前设计产品的成本。然后,DFX团队会对设计团队提出初步的再设计建议。

更重要的是,DFX团队可以挑战设计团队,让他们打破固有思维,从不同的角度思考产品的设计。这些再设计建议的例子包括:降低产品复杂度、防呆设计、不适用工具的紧固方式、减少螺钉数量、改善装配时操作工的视野等。

在开发时间紧迫的情况下,DFX团队会只聚焦重要的产品模块,对影响最大的模块及零部件做DFMA®分析,解决最重要的问题。

对标

产品对标的目的是通过对不同产品的分析,找出未来产品的开发趋势以及改善的机会。DFX团队运用DFA和DFM分析方法做产品对标。戴尔EMC的产品有不同的高度和尺寸,这给产品间的对标增加了困难。

比如,按数据中心行业标准,产品高度用U来表示,1U等于1.75英寸,一个4U的底座加上40U的支架柜就有70英寸高(178cm)。如果比较一个1U的产品和一个5U的产品就比较难,5U的产品显然可以放下更多的零件,这样的对标就不太有意义。

DFX团队开始规定对标只在相同高度的产品间进行,很快发现这样能互相直接对比的产品就太少了,后来,他们改为以每个U为单位的对比,这样,不同高度的产品就可以对比了。

结合DFMA®工具的使用,DFX团队又将计算出来的产品成本按照零部件的功能分组(如紧固件、必要件、可取消的零件、装配操作动作等)。

比如,一个产品模块紧固件占了1.3美元,必要件占了1.25美元、可取消的件占了1.45美元、装配操作占了1美元,这样的信息给到设计团队,他们在考虑设计改善时就可以清楚知道每一个改善的成本影响。

用同样的分类方式,在做不同产品对比时,设计改善成本的机会点就会更加清晰,戴尔的产品具体在哪些地方超越对手的产品也更明朗。

提供设计改善建议

DFX团队通过对设计方案的成本估算帮助结构设计工程师做出更好成本相关的设计决定。在设计定型交给生产之前,可以对比不同的设计方案的成本差异,做出最佳的选择。下面是两个实例:

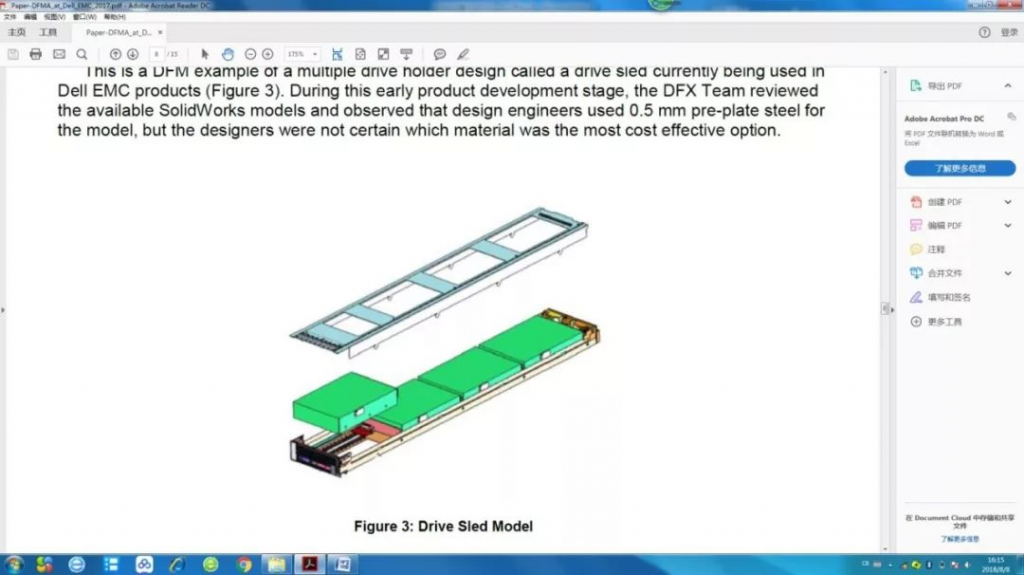

1. 硬盘支架优化

如图1所示,这是一个多硬盘支架的设计,当DFX团队审查这个设计时,发现设计工程师使用的材料是0.5mm的预电镀钢板,但是设计工程师并不清楚这个选择是不是成本最优的。

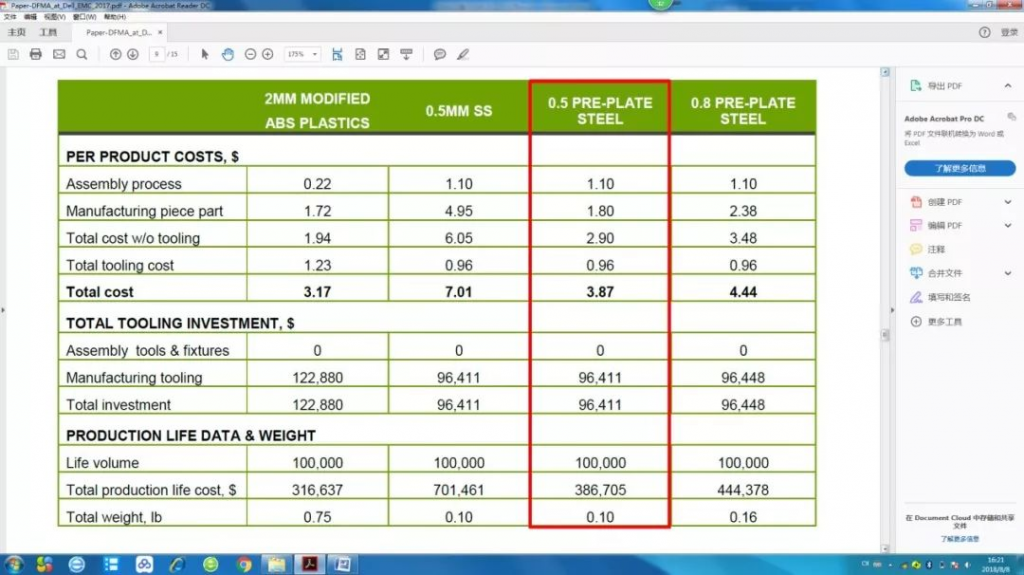

DFX团队请设计团队给出了四种不同材料的选项:2mm的ABS塑料、0.5mm的不锈钢板、当前的0.5mm的预电镀钢板、以及0.8mm的预电镀钢板。然后,DFX运用DFM软件,计算出这四个选项的成本:

计算结果显示,ABS塑料材料的成本是最低的,但是塑料很难满足产品的机电性能要求,所以,最后设计团队仍然选择了0.5mm的预电镀钢板做为成本最优且没有性能风险的方案。

2. 电路板支撑盒简化(减少零件)

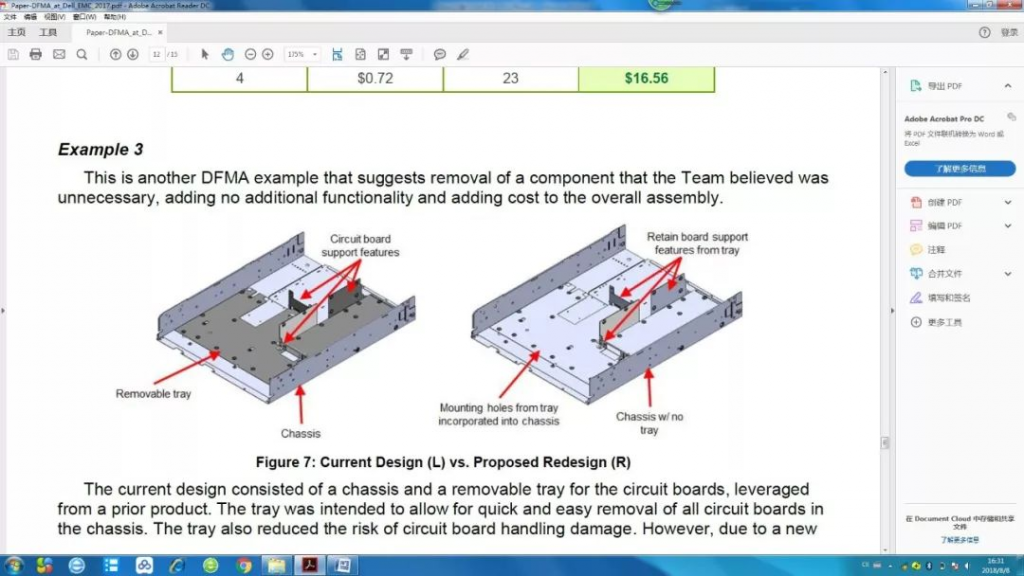

左图为原设计,包括一个可拆卸的托盘(左图灰色部分),右图为新设计,取消了托盘。

如图3所示,原设计的支撑盒包括一个底盘和一个可拆卸的托盘。托盘的设计让电路板从底盘上快速拆卸变得容易,也降低了电路板在装配过程中损坏的风险。

然而,一个新的设计让托盘嵌入到底盘上,这样要拆托盘就得先拆电路板,托盘原来的作用就没有了。

DFX团队建议取消托盘,而把固定电路板的结构集成到底盘上。如图3右图所示。

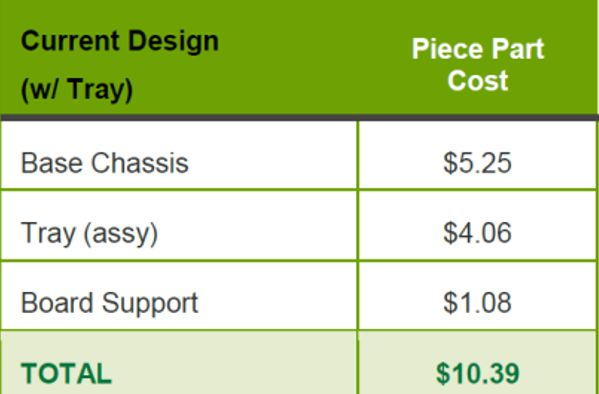

为了评估设计,DFX团队先做了原设计的DFM分析,分析的零件包括:原设计的底盘、托盘、电路板固定支架,然后用DFA汇总所有制造和装配成本。

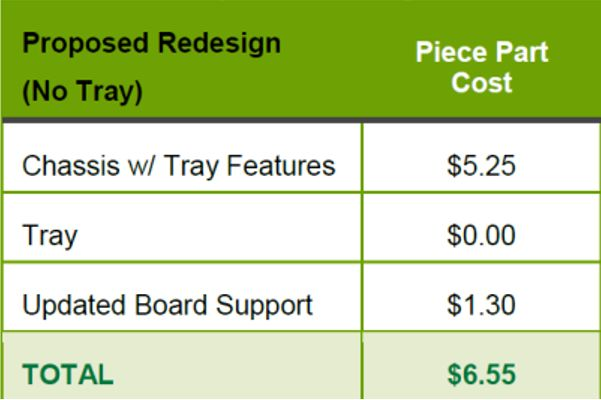

然后,再根据新设计方案分析新的底盘(含固定用的孔和相关结构)以及电路板固定支架(重新设计,因为没有托盘了),同样用DFA汇总所有制造和装配成本。前后设计的成本如图4:

结合DFA装配成本分析,总的结果如图5:

根据图5所示,新设计一共节省了4.17美元,同时保持了原有的功能。

从2015年开始,DFX开始着手进行DFX全球战略,力争将DFX的最佳实践和方法论推广到整个戴尔集团,最大程度取得产品设计的成本优势,提升产品的竞争力。