人们常说:“小事不容忽视,小中见大,则有小商机大舞台的说法。因此,小与大往往会有机的被联系在一起。”工厂里的小小一个垫片,貌似不起眼,但积累起来也可能成为巨大浪费。那么,存在成本的浪费,又该怎样解决呢?一起来收听科理咨询DFMA®顾问的精彩分析吧!

最近,笔者给某家装备制造企业做了一个“备件储备预测方面”的项目,他看到该企业的备件数据后非常震惊:历史4年的备件数据,显示约有8000种不同物料号的备件已发货,其中大约40%的物料号只发过一次货,而发货次数达7次以上的就是明星物料,但这样的“明星物料”只占全部清单的20%左右(80/20原则真是无处不在)。

他选取了一个常见的紧固件“垫片”做典型研究,这一次是彻底惊呆。

第一个问题:同一材质的垫片,尺寸都非常接近,但偏偏是具有不同物料号的两种零件。举例来说,几个物料,它们的毛坯尺寸规格分别是

δ1.5×38×127,

δ1.5×38×131,

δ1.5×38×132,

δ1.5×38×134,

δ1.5×38×148,

δ1.5×38×158。

而对于边缘是130mm左右的紧固件,个体尺寸仅仅相差1mm或几个mm,就不能设计成一种规格吗?一个垫片有必要如此精密吗?

第二个问题:零件规格尺寸相同,但材质却不同。比如同样都是δ5厚度、尺寸也相同的垫片,某些垫片的材质是SUS304,另外几种垫片材质是SUS304CP,它们都是不锈钢,不同的是后者加了CP的冷轧钢板做鞋垫,那么,加了CP的冷轧钢板做垫片性能会和普通304不锈钢有很大不同吗?

接下来,顾问进行还原并产生以下的场景现象:因公司内没有制定紧固件的系列标准,设计人员接到设计任务后自然不会去靠标准,也没有查询现有的接近型号(没有系统查询,自己查还费心费力),于是就飞快的设计出一张新图。虽然设计任务很快就要完成了,但后面却产生了一摊子事情——多了一份图纸需要保存并管理;车间、检验相应多了配套的工艺文件、检验文件;库存管理清单上多了一种物料,仓库的货柜上多了一个物料盒;物流发货多了一个小包装……

根据上述生产过程算了一笔成本账。一个垫片材料成本不到5元钱,它相应的管理成本=(生产人员+质检人员+库管人员+物流人员+……)*平均耗费时间*人均工时费率,今天多一种物料,明天多一种物料,日积月累,占用的管理成本惊人。事实证明,该企业的产品管理存在着严重问题。垫片有问题,那么螺栓多半也好不了,再查一下螺栓,居然有961种物料号,这是极大的浪费啊。

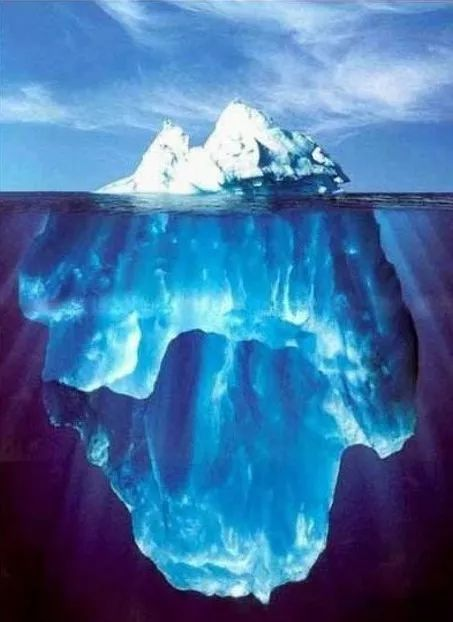

“冰山理论”说,冰山露出水面部分通常只占冰山体积的八分之一,浪费问题也是这样,我们看得到的材料浪费是容易统计的,与其伴生的管理成本更加巨大,而且深藏不露。

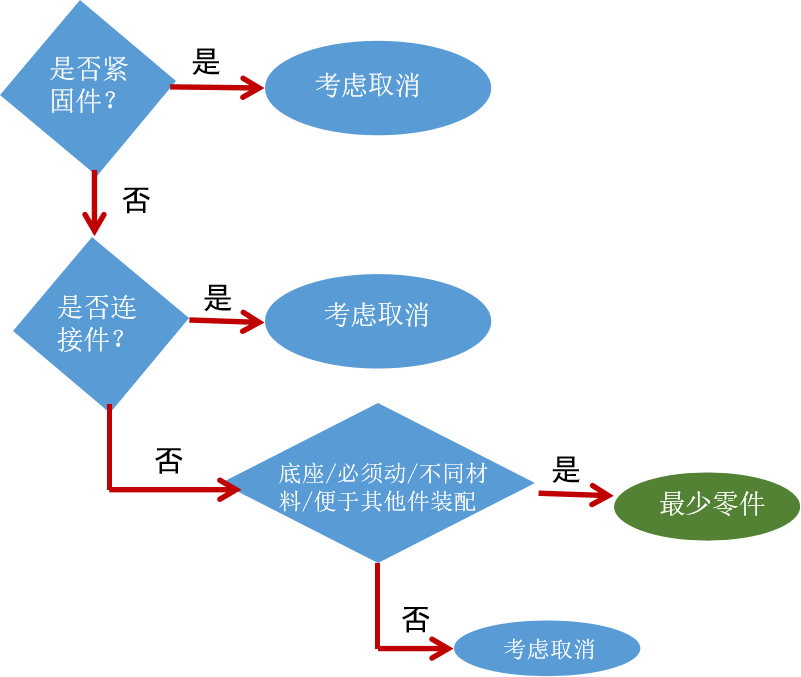

在面向装配的设计DFA理论里,第一条原则是就是“减少零件数量”,这是非常基础同时又非常重要的一点。零件数量减少了,总体会降低产品成本,关键是冰山下面那部门会消失很多,可能消除了一个零件,就可消除了一小座冰山。

在“减少零件数量”设计思想指导下,紧固件和连接件都是可以考虑取消的,在此基础上进一步考虑零件的底座功能、动配合功能、不同材料要求(如绝缘、透光、导电等)、装配难度等等,形成一个最少零件的设计,一次可以大幅降低产品的直接成本及管理成本,提升企业竞争力。

具体到这个案例中,如何来减少这些螺栓和垫片的种类和数量呢?有这么几个方面可以考虑:

① 企业需要制定公司内部的紧固件标准(包括材质和规格方面),形成若干系列材质、系列尺寸,后续按这些系列规格来设计,这样对紧固件的种类和数量都可以减少很多;

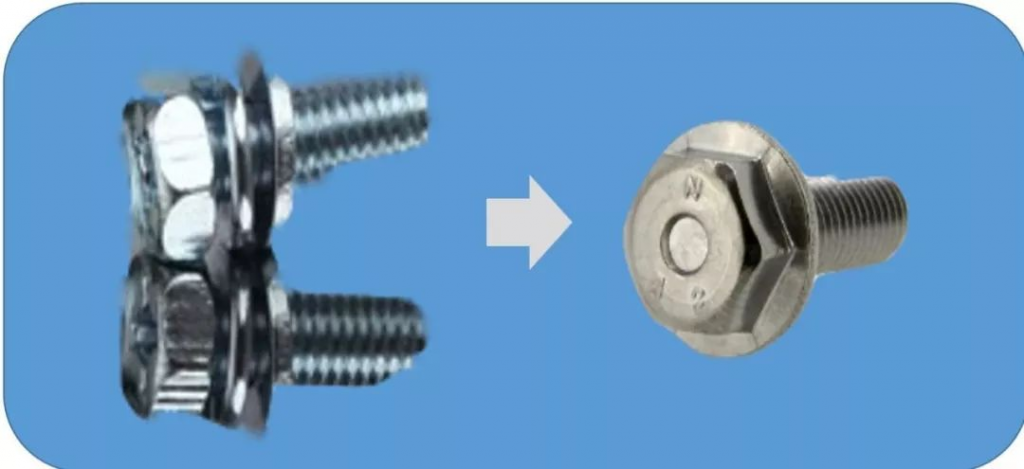

② 技术条件允许情况下,可以考虑使用法兰螺栓(GB5789是关于法兰螺栓的国家标准),这样合并独立的垫片,也可以减少零件数,同时装配也省略一个环节,同样可以达到简化的目的。

小小的垫片,也应降本。